铸铁定盘常见铸件缺陷形成原因】

铸铁定盘在生产过程中常会出现一些缺陷,这些缺陷是怎样形成的?

气孔的特征在铸件内部或表面有大小不等的光滑孔洞;产生的主要原因:①炉料不干或含氧化物、杂质多;②浇注工具或炉前添加剂未烘干;③型砂含水过多或起模和修型时刷水过多;④型芯烘干不充分或型芯通气孔被堵塞;⑤春砂过紧,型砂透气性差;⑥浇注温度过低或浇注速度太快等。

缩孔与缩松的特征缩:孔多分布在铸件厚断面处,形状不规则,孔内粗糙;产生的主要原因:①铸件结构设计不合理,如壁厚相差过大,厚壁处未放冒口或冷铁;②浇注系统和冒口的位置不对;③浇注温度太高;④合金化学成分不合格,收缩率过大,冒口太小或太少。

砂眼的特征:在铸件内部或表面有型砂充塞的孔眼;产生的主要原因:①型砂强度太低或砂型和型芯的紧实度不够,故型砂被金属液冲入型腔;

②合箱时砂型局部损坏;③浇注系统不合理,内浇口方向不对,金属液冲坏了砂型;④合箱时型腔或浇口内散砂未清理干净.

粘砂的特征:铸件表面粗糙,粘有一层砂粒;产生的主要原因:①原砂耐火度低或颗粒度太大;②型砂含泥量过高,耐火度下降;③浇注温度太高;④湿型铸造时型砂中煤粉含量太少;⑤干型铸造时铸型未刷涂斜或涂料太薄.

夹砂的特征:铸件表面产生的金属片状突起物,在金属片状突起物与铸件之间夹有一层型砂;产生的主要原因:①型砂热湿拉强度低,型腔表面受热烘烤而膨胀开裂;②砂型局部紧实度过高,水分过多,水分烘干后型腔表面开裂;③浇注位置选择不当,型腔表面长时间受高温铁水烘烤而膨胀开裂;④浇注温度过高,浇注速度太慢.

裂纹的特征:铸件开裂,开裂处金属表面有氧化膜.

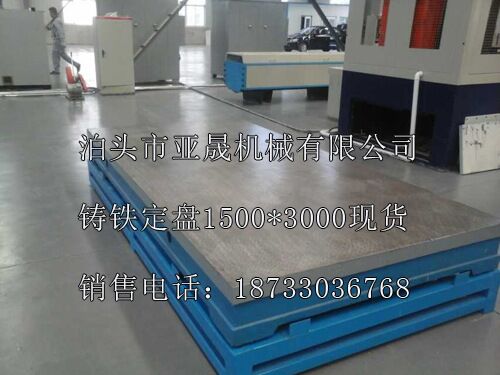

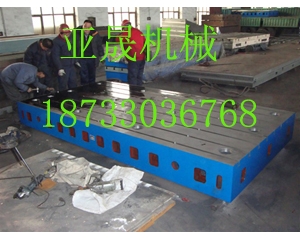

铸铁定盘的材质:为高强度铸铁HT200-300,工作台硬度:为HB170-240经过两次人工退火,温度控制在600度到700度(自然时效2-3年)。使用该产品的精度稳定,耐磨性能好。一般用于各种检验工作,如精密测量用的基准平面,各种机床机械的检验测量,检查零件的尺寸精度、行位偏差,并作出精密划线。在机械制造中铸铁平台也是不可缺少的基本工具。