点击排行 Click Ranking

铸铁平板的制造工艺流程

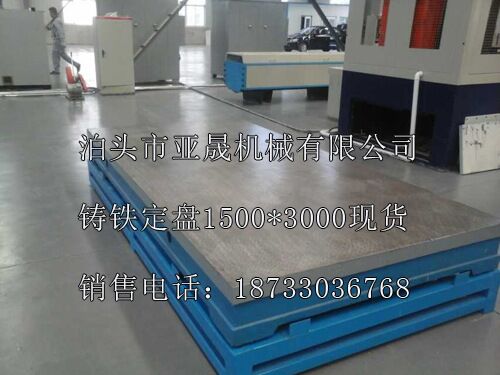

时间:2025-10-10 11:17:16 作者:泊头亚晟 点击383次

铸铁平板的制造工艺流程是一个复杂且精细的过程,涉及多个关键步骤以确保最终产品的质量和性能。 铸铁平板制造工艺流程的详细步...

铸铁平板的制造工艺流程是一个复杂且精细的过程,涉及多个关键步骤以确保最终产品的质量和性能。

铸铁平板制造工艺流程的详细步骤:

原材料准备:选择合适的生铁作为原材料,并确保其化学成分和物理性能符合制造要求。

熔炼与浇注:将生铁熔化后,通过浇注工艺将其注入模具中,形成铸铁件。此过程需要严格控制浇注温度和化学成分,以避免气孔缺陷并保证内部致密性。

落砂与清理:待铸铁件冷却后,进行落砂处理,去除附着在铸件表面的型砂和杂质。

热处理:对铸件进行热处理,如去应力退火,以消除铸造内应力,防止后续加工变形。

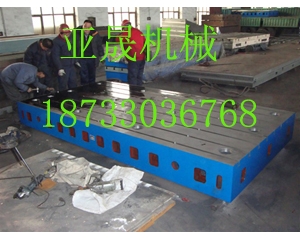

机械加工:对铸件进行机械加工,如铣削、磨削等,以达到所需的尺寸和形状精度。这通常包括粗加工和精加工两个阶段。

刮研与检验:对工作面进行刮研处理,以提高其平面度和表面粗糙度。同时,对铸件进行检验,确保其符合国家标准和用户需求。

防锈处理与包装:对铸件进行防锈处理,如喷涂防锈油或包裹防锈纸等。然后,将其妥善包装,以便运输和存储。

测量基准平面的选定:测量基准平面的选定有三点法(以被测平面上相隔远的三点组成测量基面)和对角线法(以通过实际表面的一根对角线且平行于另一根对角线的理想平面作为测量基面)等。对于一般精度的铸铁平台平板,允许采用对角线法捡定铸铁平板的不平度误差。

相关新闻 INFORMATION