点击排行 Click Ranking

铸铁定盘加工过程对其精度有着直接的影响

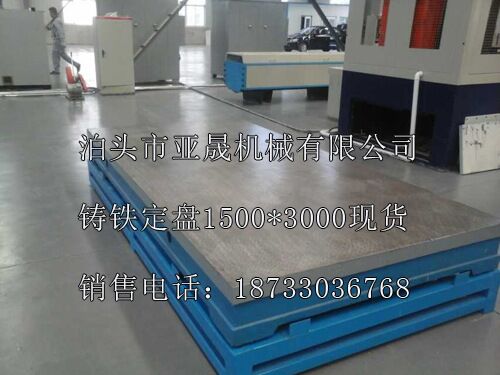

时间:2025-07-04 16:01:54 作者:泊头亚晟 点击452次

铸铁定盘的加工过程对其精度有着至关重要的影响。加工过程包括多个步骤,从最初的毛坯制作到最后的检验,每一步都可能影响最终产...

铸铁定盘的加工过程对其精度有着至关重要的影响。加工过程包括多个步骤,从最初的毛坯制作到最后的检验,每一步都可能影响最终产品的精度。

铸铁定盘加工过程中影响其精度的关键因素:

1. 材料选择和处理

铸铁定盘通常使用HT200材质铸造,这种材料具有良好的强度和耐磨性。材料的选择直接影响到平板的耐用性和稳定性。此外,铸件需要经过两次处理,如人工退火或自然时效,以稳定精度和提高耐磨性能。

2. 刮研工艺

刮研是铸铁定盘加工中非常关键的一步,它能够显著提高平板的表面质量和精度。刮研通常分为粗刮、细刮和精刮三个阶段。在这个过程中,通过手工操作,逐步提高工作面的平整度和光洁度。细刮阶段尤其重要,它能够增加表面的质量和精度,直接影响平板的质量。

3. 加工工艺路线

加工工艺路线的拟定是制定工艺过程的总体布局,主要任务是选择铸铁平板各个表面的加工方法,确定铸铁平板各个表面的加工顺序,以及整个工艺过程中工序数目的多少等。合理的加工工艺路线能够保证加工质量,有利于合理使用设备,便于安排热时效处理工序,以及便于时发现铸铁平板毛坯问题等。

4. 精度检验

铸铁定盘在加工完成后需要进行严格的精度检验。这包括检查工作面的平面度、表面粗糙度以及其他相关参数。精度检验通常按照国家标准计量检定规程执行,确保铸铁平板的各项指标符合要求。

5. 使用和维护

即使加工过程控制得当,铸铁定盘在使用过程中也可能会因为不当的使用和维护而失去精度。例如,长时间暴露在潮湿环境中容易导致生锈,硬工具撞击工作面会导致精度下降。因此,正确的使用和维护对于保持铸铁定盘的精度同样重要。

相关新闻 INFORMATION